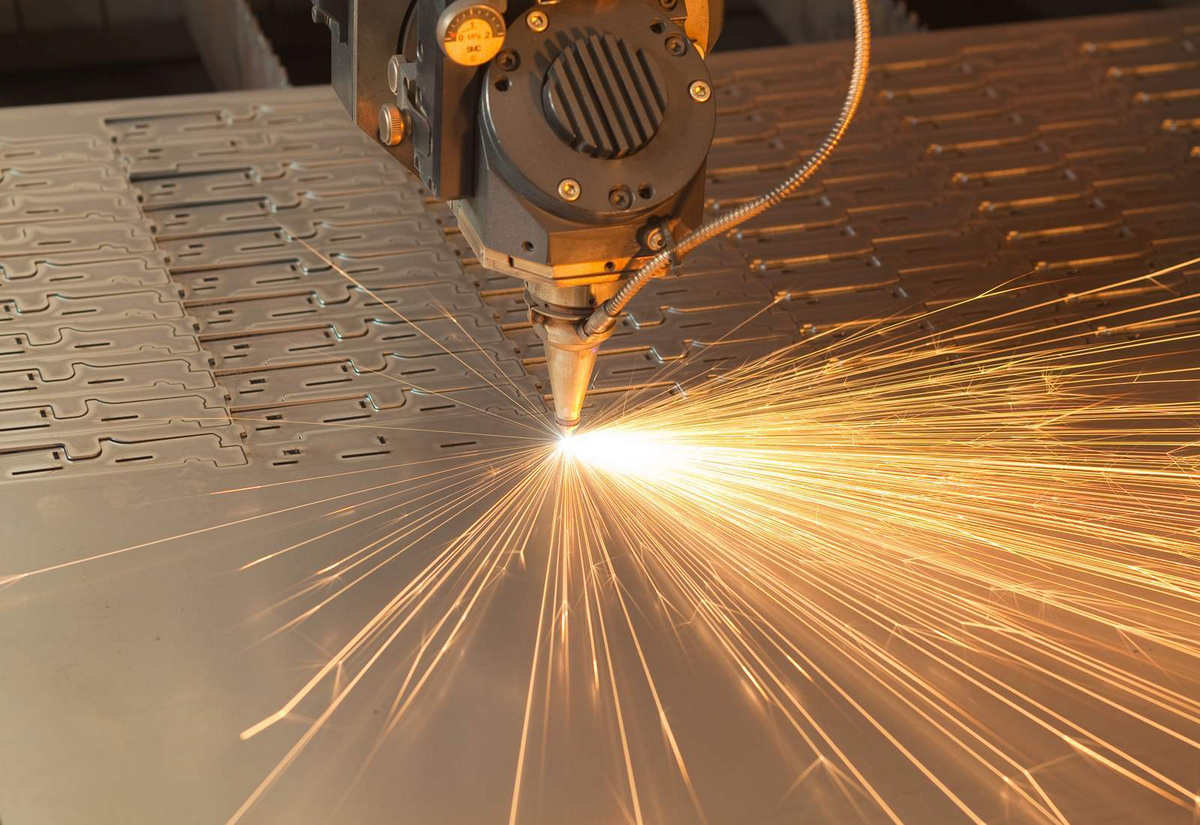

Для резки листового металла с использованием лазерной технологии можно отметить множество преимуществ, таких как быстрый запуск, высокое качество краев и отсутствие деформаций. Однако, наиболее значительным преимуществом является точность данного метода. Благодаря высокоточной лазерной резке производители могут получать детали, которые иначе было бы невозможно получить с применением других технологий при сопоставимых затратах.

Какой именно уровень точности достигается при использовании высокоточной лазерной резки?

Высокая точность лазерной резки зависит от правильной настройки конкретного станка. Очевидно, что на различных производствах абсолютные значения точности могут отличаться.

Для примера, наша точность резки составляет 0,1 мм, что является значительным показателем. Теоретически он может быть еще выше, но на практике для большинства задач, которые требуются нашим клиентам, такая точность идеальна.

Высокоточность лазерной резки обусловлена тонким лазерным лучом. Сама технология лазерной резки позволяет мастерски прорезать тонкие отверстия, минимально равные толщине металла.

Плазменная резка, один из главных конкурентов лазерной резки, использует плазменную дугу вместо лазерного луча. Но даже при высокой точности наведения дуги, результат всегда будет менее точным из-за нестабильности самой дуги. В отличие от этого, лазерный луч является стабильным и прямым, попадая точно туда, куда его направляют. Именно это обуславливает высочайшую точность лазерной резки. Кроме того, в лазерной резке применяется компьютерное наведение.

Точность наведения является важным моментом, который необходимо учитывать. На нашем производстве серьезные лазерные станки полностью управляются компьютером во время резки, следуя идеально рассчитанной программе действий.

Управляющий компьютер придает этому производственному этапу еще большую точность, так как способен наводить луч более точно и стабильно, чем человек. Это влияет не только на точность изготовления отдельной детали, но и на единообразие и точное соответствие всех деталей в партии исходному проекту.

Скорость работы с конкретным участком является дополнительным преимуществом лазерной резки в плане точности. Но это не означает, что заказы выполняются быстро. На самом деле, пробивной станок делает отверстие или деталь значительно быстрее, чем лазерный луч, который должен прорезать каждую линию по отдельности.

Однако, при лазерной резке каждый отдельный участок металла быстро нагревается и охлаждается, что предотвращает возможность термических деформаций. Металл в зоне резки нагревается, расплавляется и выдувается струей сжатого газа, в то время как окружающий металл еще не успел нагреться до температуры деформаций.

Необходимо учесть, что поток сжатого газа играет определенную роль в этом процессе. Он не только выдувает расплавленный металл из разреза, но и производит охлаждение краев. Кроме того, выбранный газ может оказывать дополнительное воздействие, такое как ускорение резки или защита от образования портящих химических соединений. Например, кислород ускоряет резку черной стали, а азот или аргон защищают нержавеющую сталь или титан соответственно.

Одним из преимуществ лазерной резки является отсутствие термических деформаций, а также механических деформаций и царапин. Это объясняется тем, что лист металла не нужно жестко фиксировать на станине, поскольку луч режет его, а сам он просто свободно лежит. Таким образом, при соблюдении технологии механические повреждения и царапины просто исключаются.